EX 메탈 휀스 / 펜스

EX메탈완자는 보안성이 뛰어나고, 견고하며 조립이 간단하여 용도에 맞게 제작 설치가 용이합니다.

1 적용범위

이 표준은 지역표시, 경계, 보안 등의 목적으로 공장, 해안, 전원, 산악 지대, 군사시설, 도로, 항만 등에 설치 사용하는 YL형울타리(체인링크철망, 익스팬디드메탈)(이하 ‘울타리’라 한다)에 대하여 규정한다.

2 인용표준

다음에 나타내는 표준은 이 표준에 인용됨으로써 이 표준의 규정 일부를 구성한다. 이러한 인용 표준 은 그 최신판을 적용한다.

KS B 0420 중심 거리의 허용차 KS B 1002 6각 볼트

KS B 1012 6각 너트

KS B 1031 4각목 둥근 머리 볼트 KS C 3111 전기용 경 알루미늄선 KS D 0201 용융아연도금시험방법

KS D 0229 용융 알루미늄 도금 시험 방법

KS D 3501 열간 압연 연강판 및 강대 KS D 3503 일반 구조용 압연 강재

KS D 3504 철근 콘크리트용 봉강

KS D 3506 용융 아연도금 강판 및 강대 KS D 3510 경강선

KS D 3512 냉간 압연강판 및 강대 KS D 3514 와이어 로프

KS D 3552 철선

KS D 3554 보통철선

KS D 3566 일반구조용 탄소강관 KS D 3601 익스팬디드 메탈

KS D 7001 가시철선

KS D 7011 아연도금철선 KS D 7018 체인링크철망

KS D 7037 알루미늄도금철선 및 강선 KS D 7040 조립식울타리(금속제)

KS D 8309 용융알루미늄도금 KS D 8308 용융 아연 도금

KS G 2603 연필 및 색연필

KS M 5550 도료용색분류기준

KS M 5703 가열 건조용 알키드 수지 광택 에나멜 KS T 1058 셀로판 점착 테이프

SPS-KMF1006-1237 윤형철조망

3 종류

울타리의 종류는 용도 및 망의 형태에 따라 표 1과 같이 구분한다.

표 1 – 종류

|

종 류 |

용 도 |

|

체인링크철망 울타리 |

공장, 공원, 도로변, 학교, 대지 경계, 상하수도 정수장, 군사시설, 공항, 항만, 위험물 취급 장소 등 |

|

익스팬디드메탈 울타리 |

4 부품의 명칭 및 재료

4.1 부품의 명칭

YL형울타리는 기둥, 보조기둥, 후레임, 횡대, 체인링크철망, 익스팬디드메탈, 가시철선, 윤형철조망, 철선 및 볼트, 너트 등의 부재로 이루어지며 각 부의 명칭 및 조립은 부속서와 같다.

4.2 부품의 재료

울타리에 사용되는 부품의 재료는 표 2에 표시한 표준 또는 이와 동등 이상의 품질을 갖는 재료로 하며 각기 그 기능을 발휘하는 데 충분한 강도를 갖는 것이어야 한다.

표 2 – 재료

|

사용 구분 |

적용 표준 |

|

기둥(1, 2형), 보조기둥, 출입문, 후레임 |

KS D 3566의 STK 290 또는 STK 400, KS D 3503의 SS 400 또는 이와 동등 이상의 재질일 것 |

|

가로 지지대(동연), 연결쇠, Y형 및 L형 앵 글, V밴드, 출입문 고정대, 잠금대 고정판,캡 등 |

KS D 3503의 SS 400, KS D 3512의 SPCC, SPCD 또는 이와 동등 이상의 재질일 것 |

|

익스팬디드 메탈 |

KS D 3601 및 KS D 3501(sphc) 또는 이와 동등 이상의 재질일 것 |

|

출입문 고리 U형 |

KS D 3552의 SWM-B 또는 이와 동등 이상의 재질일 것 |

|

체인 링크 철망 |

KS D 7018 V종 또는 이와 동등 이상의 재질일 것 |

|

아연 도금 철선 |

KS D 7011의 SWMGS-2 또는 이와 동등 이상의 재질일 것 |

|

보통 철선 |

KS D 3554의 SWM-B와 SWM-F 이와 동등 이상의 재질일 것 |

|

염화비닐 피복 철선 |

KS D 7036의 SWMV-GS2종 또는 이와 동등 이상의 재질일 것 |

|

알루미늄도금철선 및 강선 |

KS D 7037의 SWHA-C 또는 이와 동등 이상의 재질일 것 |

|

가시 철선 |

KS D 7001 또는 이와 동등 이상의 재질일 것 |

|

윤형철조망(압착윤형, 가시윤형) |

테이프는 KS D 3506의 SGCC, 와이어는 KS D 3510의 SW-A, SW-B, 클립은 KS D 3512의 SPCC, SPCD 또는 이와 동등 이상의 재질일 것 |

|

와이어로프 |

KS D 3514의 G종 Z 꼬임 또는 이와 동등 이상의 재질일 것 |

|

철근 |

KS D 3504의 SD 30A 이상 또는 이와 동등 이상의 재질일 것 |

|

6각 볼트 |

KS B 1002 또는 이와 동등 이상의 재질일 것 |

|

4각목 둥근 머리 볼트 |

KS B 1031 또는 이와 동등 이상의 재질일 것 |

|

6각 너트 |

KS B 1012 또는 이와 동등 이상의 재질일 것 |

5 제조 및 표면처리 방법

5.1 제조 및 가공 방법

다음 각 항에 적합하여야 한다.

(1) 모든 부재의 절단은 직각이어야 하고 덧살을 제거하여 천공은 일직선상에 볼트가 한 번에 관통 하도록 제작하여야 한다.

(2) L형 주기둥은 각도가 일정하고 벤딩 부분의 외관에 흠, 터짐 등 표면의 이상이 없어야 한다.

(3) Y형 주기둥의 용접은 완전히 연속 용접을 하여야 하고 용접 슬러거를 제거하고 용접부위의 비드가 일정하고 매끄러워야 한다.

(4) 보조기둥의 상부 벤딩은 기둥과의 조립이 잘 될 수 있도록 가공되어야 하고 하부면은 지형에 맞게

벤딩되어야 한다.

(5) 가로지지대의 성형은 성형 후에 단면이 좌우대칭이고, 터짐, 휨 등의 결함이 없도록 하여야 한다. 다만, 가로지지대의 모양은 주문자․제조자 사이의 협의에 따라 선택할 수 있다.

(6) 가로지지대는 체인링크철망과 익스팬디드메탈의 사용에 지장이 없도록 성형되어야 한다. (7) 출입문의 경첩은 모양이 바르고 개폐가 원활하여야 한다.

(8) 연결쇠 모양은 바르고 가로지지대와 잘 조립될 수 있게 가공되어야 한다.

(9) V벤드는 휨, 균열등의 결함이 없고 주기둥과 보조기둥과의 조립 체결이 원활하게 되도록 성형되어야 한다.

(10) 체인링크철망의 제조는 KS D 7018에 따른다.

(11) 익스팬디드메탈의 제조는 KS D 3601에 따른다. (12) 가시철선의 제조는 KS D 7001에 따른다.

(13) 압착윤형, 가시윤형철조망의 제조는 SPS-KMF1006-1237에 따른다.

(14) 철조망(가시철선, 압착윤형, 가시윤형)은 주문자의 요구에 따라 콜탈도포로 표면처리할 수 있다. (15) 모든 부재는 녹을 방지할 수 있는 표면 처리를 하여야 한다.

(16) 울타리 부재의 제조 및 가공은 표면 처리 이전에 종결되어야 하며, 표면 처리 이후의 가공은 허용

하지 않는다.

5.2 표면처리 방법

5.2.1 도금

울타리 부재의 도금은 다음에 따른다.

(1) 용융 아연 도금의 경우에는 주재료의 재질 및 두께에 따라 KS D 8308의 2종에 따른다.

(2) 용융 알루미늄 도금의 경우에는 KS D 8309의 2종으로 한다.

비고 1. 볼트 너트류는 종류에 관계없이 KS D 8308의 2종 35로 도금하고, 체인링크철망은 KS D 8308의 2종 50으로 도금한다.

2. 가로지지대는 변형의 우려가 있으므로 KS D 8308의 2종 50으로 도금하는 것을 원칙으로 한다.

5.2.2 도금 후 도장

울타리 부재의 도금 후 도장을 할 경우는 표 3에 따른다.

표 3 – 표면처리 방법

|

부 재 |

처리 방법 |

|

기둥(1, 2형), 보조기둥, 가로 지지대, Y형 및 L 형 앵글, V밴드, 익스팬디드메탈, 체인링크철망 등 |

도금 후 방청 페인트를 도포하고, 그 위에 KS M 5703을 2회 이상 도장한다. |

비고 1. 도료의 색상은 KS M 5550에 따라 인수․인도 당사자 사이에 협정할 수 있다.

6 품 질

6.1 겉모양

다음 각 항에 따른다.

(1) 울타리 부재는 외관상 거칠지 않고 끝마무리가 양호하여야 하며, 변형, 균열, 터짐 및 용접 모양에 흠 등이 없어야 한다.

(2) 도금된 울타리 부재는 미관상 거칠지 않고 제품 전체에 도금되지 않은 부분이 없어야 하고 흠이 없어야 한다.

(3) 도장면은 색조가 균일하여야 하며, 도막의 부풂, 칠이 한데 몰리거나 흐름 등의 결함이 없이 평활 하여야 한다.

6.2 표면처리

울타리 부재는 규정된 시험 방법에 따라 시험하여 표 4의 규정에 적합하여야 한다.

표 4 – 표면처리

|

항 목 |

성 능 |

적용 시험 항목 |

|

|

용 융 알 루 미 늄 도 금 |

도금 두께 및 부착량 |

KS D 8309의 2종에 따른다. |

8.2.1 |

|

밀착성 |

도금층은 소재와의 밀착이 잘 되어야 하며, 보관, 취급 및 사용시에 충분히 견딜 수 있어야 한다. 또한, 해머 시험에 의하는 경우는, 해머 자국 사이에 연속된 도금층 의 박리 또는 들뜸(부품과 유사)이 없어야 한다. |

||

|

유공도 |

핀홀이 없어야 한다. |

||

|

용융 아연 도금 |

도금 부착량 |

주재료의 재질 및 두께에 따라 KS D 8308의 2종에 따른다. |

8.2.2 |

|

밀착성 |

해머 시험 후 해머 자국 사이에 연속된 도금층의 박리 또는 들뜸(부품과 유사)이 없어야 한다. |

||

|

도금 후 도막 |

밀착 시험 |

도막의 흠이 3개 이하이어야 한다. |

8.2.3 |

|

내충격성 |

500 g의 추를 500 mm 높이에서 낙하하였을 때, 추로 인한 갈라짐과 벗겨짐이 없어야 한다. |

||

|

연필 경도 시험 |

H연필로 시험하였을 때 도막에 긁힌 자국이 없어야 한다. |

||

비고 1 볼트, 너트는 아연 부착량이 350 g/㎡(49 ㎛) 이상이어야 한다.

2. 군(軍)용, 또는 해안도로용 등에 표면처리는 인수․인도 당사자 사이에 협정할 수 있다.

6.3 성 능

6.3.1 연직 하중 시험 최대 잔류 휨 정도는 4 mm이하이며, 처짐, 풀림이 없어야 한다.

6.3.2 수평 하중 시험 최대 잔류 휨 정도는 8 mm이하이어야 한다.

6.3.3 내충격성 시험 부재의 부러짐, 용접부 터짐 등 사용상 결함이 없어야 한다.

6.3.4 익스팬디드 메탈의 비틀림 절단 10회 미만 작동하여 절단되어서는 안된다.

7 시 험

7.1 시험체 및 시험편의 채취 방법

시험체는 구성 부재 및 구성 부재를 조립한 것을 사용한다. 다만 구성 부재에 대하여 시험이 불가능할 경우 이를 대신할 수 있는 시험편을 사용해도 된다. 이 경우 시험편은 구성 부재의 재질과 동일하고 동 시에 도막의 처리 조건도 동일하여야 한다.

7.2 표면 처리 시험

7.2.1 용융 알미늄 도금 시험 KS D 0229에 따른다.

7.2.2 용융 아연 도금 시험 KS D 0201의 4.2항 염화안티몬법 또는 도금막두께 시험방법으로 한다.

a) 시험편 : 제품 그대로를 시험편으로 한다.

b) 조 작 : 막두께는 두께를 미리 알고 있는 표준편에 따라서 교정된 것을 사용한다. 측정은 시험편 1 개에 대하여 5곳 이상의 두께를 측정하고, 그 평균값을 막두께를 측정하고, 그 평균값을 막두께로 한다. 또한 막두께 측정값에서 부착량을 구하는 것은 다음 식에 따른다.

A=7.2 x t

여기에서 A : 아연부착량 (g/m2)

7.2 : 도금층의 밀도 (g/m3)

t : 막두께 (㎛)

7.2.3 도금 후 도막 시험

50 mm×150 mm의 시험편을 제품으로부터 샘플링하거나, 동일 도장 조건으로 시험편을 제작하여 시험하 며 다음 각항에 따른다.

(1) 밀착 시험 : 시험편의 도막에 예리한 칼로 강판에 달하도록 1 mm 간격으로 상호 직교하는 선을 11개씩 그어 1 mm×1 mm의 눈금을 100개 만든다. 그 위에 KS A 1528에 규정하는 나비 12 mm의 셀로판 점착 테이프를 완전히 밀착시켜, 즉시 테이프를 도막면에 직각으로 하여 순간적으로 떼고 도막의 손상 유무를 확인한다.

(2) 내충격성 : 무게는 (500±1) g이고, 앞끝 지름은 (12.70±0.06) mm인 추를 사용하여 뒤퐁 충격시험기로 500 mm 떨어진 높이에서 낙하시킨다.

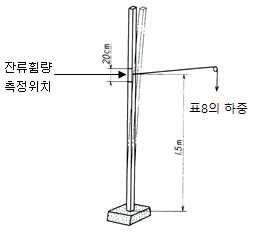

(3) 연필 경도 시험 : 연필은 KS G 2603에 규정된 보통용 상당 이상의 H를 사용하며, 그림1에 나타낸 연필의 심을 길이 방향에 대하여 직각으로 평면이 되도록 절단한다. 준비한 연필은 시험편에 대하여 45°를 유지하여 그림 1에 표시한 방향으로 선을 긋는다. 선의 길이는 20 mm 이상으로 선 수는 3선 이상으로 한다. 또한, 선을 그을 때의 하중은 9.8 N 정도로 한다.

연필을 깎는 방법 시험 방법

그림 1 – 연필경도시험

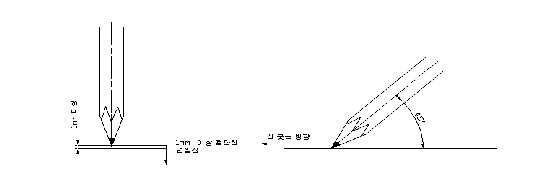

7.3 연직 하중 시험

그림 2와 같이 상, 하부 횡대와 기둥을 조립하여 바닥을 앵커볼트 등으로 고정시킨 후 중앙의 상부 횡 대위에 4등분점의 중앙 두 지점에 하중점을 정하여 20 cm×4 cm(길이×높이)의 판을 설치하고, 그 판위 에 1470 N(150 kgf)의 하중을 1분간 가한다. 다음에 하중을 제거한 후 변위량을 0으로 놓고 같은 방법 으로 하여 다시 1470 N(150 kgf)의 하중을 5분간 가하고, 하중을 제거한 후의 변위량을 측정하여 최대 잔류 휨량을 측정하고 체결부의 풀림, 벗겨짐 유무를 조사한다. 또한, 시험시 네트는 제거한 상태에서 실시한다.

그림 2 – 연직하중 시험

7.4 수평 하중 시험

구성 부재의 기둥에 대한 수평하중 시험은 바닥을 앵커볼트 등으로 고정시킨 후 그림 3에 표시된 네트 의 부착면에 직각 방향으로, 표 5에 표시된 하중을 적용하여 수평 방향으로 5분간 가하고, 하중을 제거 한 후 잔류 휨량을 측정한다. 최대 잔류 휨량의 측정은 높이 1.5 m의 위치에서 실시하고, 1.5 m 이하인것은 그 각각의 높이에서 측정한다.

표5 수평하중

|

기둥의 높이 |

하중 N |

|

1500 ㎜ 이하 |

490(50 kgf) |

|

1500 ㎜ 초과 |

588(60 kgf) |

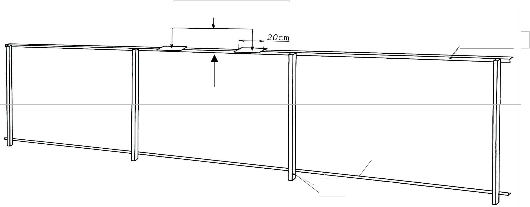

7.5 내충격성 시험

그림 4에 표시된 구성 부재를 3스팬으로 조립하고, 적용 네트 및 횡선을 부착한 후 중량 75 kg의 모래 주머니를 3.5 m 길이로 매달아 모래주머니를 네트에서 수평 거리 80 cm 떨어진 상태에서 낙하시켜, 네 트의 거의 중앙부 위에 충격을 가해서 네트가 부착된 후레임, 횡대 등의 부착부분 파손, 벗겨짐 등을 조사한다. 또한, 시험은 양쪽 방향에서 실시한다.

그림 4 – 내충격성 시험

7.6 익스팬디드 메탈의 비틀림 절단

망 비틀림 절단 시험은 토크 렌치와 토크 렌치에 삽입할 수 있는 45 mm의 봉으로 27 N․m의 힘을 주어 망 비틀림 각도 155° 이상, 10회 이상 작동한다.

8 검 사

제품검사는 다음 항목에 대하여 8항의 시험방법 및 육안 등에 의해 실시하고, 6항 및 7항의 규정에 적합하여야 하며 다음 각 항을 확인한다.

(1) 치수 (2) 겉모양 (3) 표면처리 (4) 연직하중 (5) 수평하중 (6) 내충격성 (7) 비틀림 절단

9 표 시

울타리에는 각 제품마다 꼬리표를 부착하여 다음 각 항을 표시하여야 한다.

(1) 종류 (2) 치수

(3) 제조자명 또는 그 약호 (4) 제조연월

(5) 원산지 국명(한글 또는 영문)

보기. 한국산 또는 Made in Korea, 중국산 또는 Made in China

10 조립 및 시공방법 설명서

다음의 각 항에 따른다.

(1) 기둥과 기둥의 간격 및 부품의 조립은 도면에 준하여 설치한다.

(2) 기둥은 콘크리트 타설과 동시에 수직되게 세우고 좌우 이동이 없도록 견고히 다져 주어야 한다. (3) 기둥과 기초 콘크리트가 완전 일치로 굳은 후 고정판을 사용하여 후레임(동연)을 직선 볼트(L볼트, 너트)로 완전히 기둥에 고정시키고 너트로 기둥과 유동이 없도록 설치한다.

(4) 체인링크철망(또는 익스팬디드메탈)은 휨 없이 펼쳐서 후레임에 걸고 망고정크립, 망고정크립 볼트, 너트를 사용해서 고정하고, 횡선은 횡선 고정 볼트, 너트(L 볼트, 너트)로 움직이지 않도록 단단히 기둥에 고정시켜야하며, 체인링크철망(또는 익스팬디드메탈) 설치 후 압착윤형과 가시윤형 철조망을 설치할 수 있다.

(5) 공사 완료 후 주위 환경을 깨끗이 청소하여야 한다.

(6) 공사시 안전에 유의하여야 하며, 감리자의 지시 및 현장 안전 수칙에 따라야 한다. (7) 이외의 사항에 대하여는 인수․인도 당사자 사이에 협정할 수 있다.

11 현장설치시 주의사항

11.1 반입제품은 발주처의 감독관 또는 검수원의 승인을 득한 후 납품설치한다.

11.2 현장설치시 사전현장의 위치와 형태 등을 정확히 실측하여 오차없이 제작설치한다.

11.3 설치시 제품의 접합부위는 견고하여야 하며 흔들림이 있어서는 안되며, 수직 수평이 맞고 견고하 고 미려하게 설치하여야 한다.

12 기타사항

Y형, L형울타리의 부속서는 KS D 7040 조립식울타리(금속제)의 부도 1∼11을 참조한다.

※ E나라표준인증(국가표준인증 통합정보시스템)에서 확인. 사이트주소 : https://standard.go.kr/

※ 부속서(KS D 7040 참조) 주기둥 1형, 2형

․ 달리 규정하지 않은 허용차는 KS B 0420의 4급에 따른다.

보조기둥

|

허용차 |

|

|

길 이 |

주문자․제조자 사이의 협의에 따른다 |

|

각 도 |

±2° |

․ (주) 전체 길이는 3050 mm를 기준으로 하되 V표시 부분은 지형에 따라 조정한다.

가로 지지대

․ 달리 규정하지 않은 허용차는 인수․인도 당사자 사이에 협정할 수 있다.

연결쇠

․ 달리 규정하지 않은 허용차는 주문자․제조자 사이의 협의에 따른다.

기둥

․ 캡은 기둥과 결합 후 대각선 용접을 한다.

V밴드

|

허용차 |

|

|

길 이 |

주문자․제조자 사이의 협의에 따른다 |

|

각 도 |

±2° |

․ V밴드 사용시 2개가 1조로 사용되며 각각은 좌우 대칭이다.

Y형 앵글

|

허용차 |

|

|

길 이 |

주문자․제조자 사이의 협의에 따른다 |

|

각 도 |

±2° |

․ Y형 앵글은 주문자의 요구에 따라 1형, 2형, 3형 또는 4형 중 택일할 수 있다. 다만, 4형은 한쪽은 2형, 반대쪽은 3형으로 된 혼합형을 말한다.

․ 1형은 표준 단면 치수가 40 mm×40 mm, 두께 3 t로 제작할 수 있다.

U볼트

|

허용차 |

|

주문자․제조자 사이의 협의에 따른다 |

․ 1형은 지형 경사각이 20°까지 사용하고, 지형 경사각이 20° 이상인 곳은 2형을 사용한다.

윤형철조망

․ 윤형철조망의 원형지름은 ø600, ø950으로 한다.

․ 철조망은 원주상에 약 75°마다 클립에 의해 연결되어야 한다.

|

허용차 |

|

|

원형지름 |

±5% |